|

Основное назначение каната – подъем и транспортировка грузов или людей. Также канаты служат для изготовления стропов.

Наиболее широкое распространение получили однослойные шестипрядные канаты двойной свивки.

Стальные канаты

Cтальные канаты, применяемые в качестве грузовых, стреловых, вантовых, несущих, тяговых, монтажных, должны соответствовать государственным стандартам, иметь сертификат (свидетельство) или копию сертификата предприятия-изготовителя канатов об их испытании. Применение канатов, изготовленных по международным стандартам, допускается по заключению головной организации или органа по сертификации.

Канаты, не снабженные сертификатом (свидетельством) об их испытании, к использованию не допускаются.

Крепление и расположение канатов на кранах должны исключать возможность спадания их с барабанов или блоков и перетирания вследствие соприкосновения с элементами металлоконструкций или канатами других полиспастов.

Марка, тип и конструкция каната должны соответствовать нормативным документам.

Выбор стальных канатов, применяемых в качестве грузовых, стреловых, вантовых, несущих, тяговых, должен производиться в соответствии с требованиям РД 10-33-93 (с изменениями – РД 10-231-98), ISO 16625:2013 и другими нормативными документами.

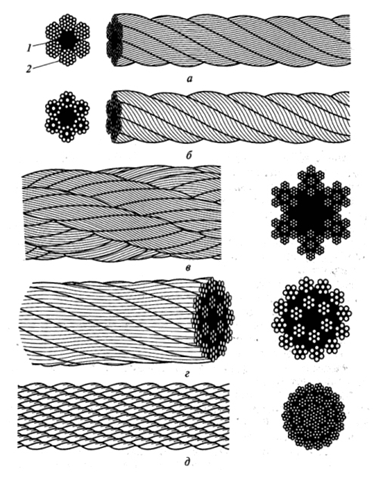

Для выполнения такелажных и стропальных работ применяют стальные канаты (рис. 1) с различными техническими характеристиками.

Рис. 1. Стальные канаты:

а – крестовой свивки; б – односторонней свивки; в – кабельтовой конструкции; г – многопрядный (двухслойный); д – многопрядный (трехслойный), где: 1 – сердечник; 2 – прядь каната

Стальные канаты используют в механизмах, полиспастах, многих монтажных приспособлениях для оснастки грузоподъемных мачт, шевров, а также для изготовления стропов, вант, расчалок и т.д. Большое количество канатов расходуется на оснащение кранов, работающих в промышленности и строительстве.

Стальные канаты изготавливают из высокопрочной тонкой стальной проволоки диаметром до 3 мм. Проволоки покрывают различными покрытиями, увеличивающими срок службы канатов. Канаты, изготовленные из светлой (неоцинкованной) проволоки, покрывают антикоррозийной смазкой. Канаты из оцинкованной проволоки применяют только в том случае, если это предусмотрено проектом производства работ (ППР).

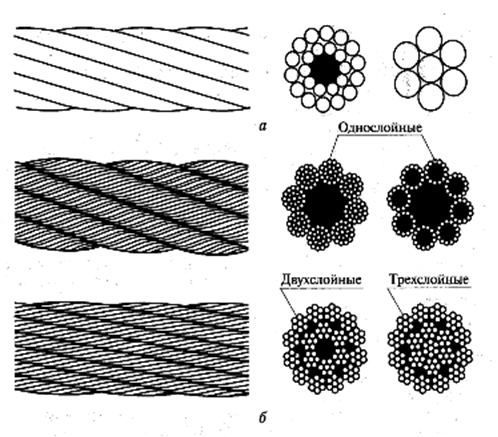

Канаты бывают одинарной и двойной свивки (рис. 2). Канаты одинарной свивки изготавливают непосредственно из отдельных проволок. При двойной свивке сначала свивают отдельные проволоки в пряди, а затем из готовых прядей свивают канат.

Рис. 2. Канаты одинарной (а) и двойной (б) свивки

Для придания стальному канату гибкости, а также для удержания смазки, предохраняющей стальные проволоки каната от коррозии, в середине каната, в середине прядей или между прядями располагают пеньковый сердечник.

По виду свивки стальные канаты бывают:

– обыкновенные (раскручивающиеся);

– нераскручивающиеся.

Для предохранения от раскручивания на концах канатов накладывают перевязки из 8…10 витков мягкой проволоки, называемой маркой.

Кроме того, по виду свивки канаты бывают односторонней, крестовой и комбинированной свивки. При односторонней свивке проволоки в прядях и пряди в канате свиты в одном направлении, при крестовой – в разных. При комбинированной свивке часть прядей имеет левое, а другая – правое направление свивки.

По направлению свивки канаты бывают:

– правой свивки;

– левой свивки.

По числу прядей канаты бывают:

– однопрядные (или спиральные);

– трехпрядные;

– пятипрядные;

– шестипрядные;

– восьмипрядные;

– восемнадцатипрядные.

На монтажных работах чаще применяют шестипрядные канаты с пеньковым сердечником.

По роду свивки проволок в прядях канаты бывают:

– с точечным касанием (ТК);

– с линейным касанием (ЛК);

– с точечным и линейным касанием (TЛK).

В процессе эксплуатации каната типа ТК соприкасающиеся между собой проволоки сдвигаются одна относительно другой, что увеличивает их износ и повышает жесткость каната. В канатах типа ЛК исключено точечное касание проволок между слоями в прядях, что снижает степень износа и значительно повышает гибкость канатов.

Канаты типов ЛК и ТЛК, являясь наиболее прочными и износостойкими, находят все более широкое применение в промышленности.

Для такелажных работ и грузоподъемных механизмов применяют обычно стальные канаты типов ТК, ЛК и ТЛК, состоящие из шести прядей, с числом проволок 19, 37 и 61.

Канаты с числом проволок в пряди 19 жесткие, их применяют в основном для вант и оттяжек.

Канаты с числом проволок в пряди 37 и более используют для запасовки полиспастов, изготовления стропов, а также для других чалочных приспособлений.

На монтажных работах применяют следующие канаты: канат двойной свивки типа ЛК конструкции 6×19 (1 + 9 + 9) + 1 о.с., т.е. 6×19 (1 + 9 + 9) проволок и один органический сердечник (ГОСТ 3077‑80); канат двойной свивки типа ТЛК конструкции 6×37 (1+6+15 + 15) + 1 о.с. (ГОСТ 3079‑80).

Расчалки, ванты и тяги изготавливают из канатов, которые выпускают по ГОСТ 2688‑80 и ГОСТ 3077‑80; полиспасты, стропы изготавливают из более гибких канатов конструкции (6×36) + 1 о.с. (ГОСТ 7668-80).

С завода-изготовителя канаты принимают партиями. Партия состоит из канатов одного типоразмера в одной единице упаковки. Оформляют партию одним документом — паспортом.

В процессе эксплуатации канаты периодически подвергают смазке. Перед смазкой поверхность каната очищают от грязи и ржавчины проволочными щетками и протирают обтирочным материалом, смоченным в керосине. При длительном хранении канаты периодически, не реже одного раза в год, осматривают и смазывают.

Сведения о находящихся в эксплуатации канатах заносятся в специальный журнал учета канатов.

Канаты снабжают металлической или деревянной биркой, на которой указывается наименование или товарный знак завода-изготовителя, заводской номер, условное обозначение, длина (м), вес каната брутто (кг), отметка ОТК завода-изготовителя.

Браковка канатов

Браковка канатов грузоподъемных кранов, находящихся в эксплуатации, должна проводиться в соответствии с Руководством по эксплуатации крана.

Для оценки безопасности использования канатов применяют следующие критерии:

– характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

– разрыв пряди;

– поверхностный и внутренний износ;

– поверхностная и внутренняя коррозия;

– местное уменьшение диаметра каната, включая разрыв сердечника;

– уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

– деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

– повреждения в результате температурного воздействия или электрического дугового разряда.

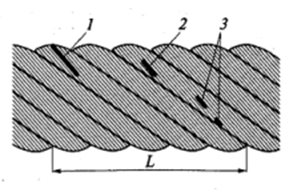

Пример определения числа обрывов наружных проволок показан на рис. 3.

Рис. 3. Определение числа обрывов наружных проволок стального каната:

1 – на участке контроля у оборванной проволоки обнаружен только один конец оборванной проволоки, другой конец отсутствует (данный дефект соответствует одному обрыву); 2 – на участке контроля у оборванной проволоки в наличии два конца (данный дефект соответствует одному обрыву); 3 – на участке контроля одна из проволок имеет двукратное нарушение целости (поскольку нарушения целости принадлежат только одной проволоке, данный дефект суммарно соответствует одному обрыву); L – длина участка контроля каната (принимают равной шести или тридцати диаметрам каната)

Канаты кранов, предназначенных для перемещения расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуют при вдвое меньшем числе обрывов проволок.

При уменьшении диаметра каната в результате поверхностного износа или коррозии на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

При уменьшении диаметра каната (на 3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) в результате повреждения сердечника – внутреннего износа, обмятия, разрыва – канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 4).

Рис. 4. Местное уменьшение диаметра каната на месте разрушения органического сердечника

При уменьшении первоначального диаметра наружных проволок в результате износа или коррозии на 40 % и более канат бракуется.

Износ или коррозия проволок по диаметру определяется с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность.

Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

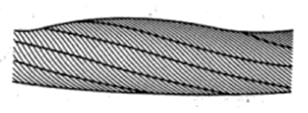

Для оценки состояния внутренних проволок, т. е. для контроля потери металлической части поперечного сечения каната (потери внутреннего сечения), вызванной обрывами, механическим износом и коррозией проволок внутренних слоев прядей (рис. 5), необходимо подвергать канат по всей длине дефектоскопии. При регистрации при помощи дефектоскопа потери сечения металла проволок, достигшей 17,5% и более, канат бракуется. Необходимость применения дефектоскопии стальных канатов определяют согласно требованиям нормативных документов в зависимости от типа и назначения крана.

Рис. 5. Уменьшение площади поперечного сечения проволок (интенсивная внутренняя коррозия)

При обнаружении в канате одной или несколько оборванных прядей канат к дальнейшей работе не допускается.

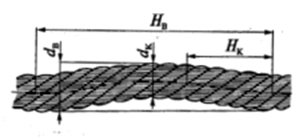

Волнистость каната характеризуется шагом и направлением ее спирали (рис. 6). При совпадении направлений сдирали волнистости и свивки каната и равенстве шагов спирали волнистости НB и свивки каната НK канат бракуется при dB≥1,08dK, где dB – диаметр спирали волнистости, dK – номинальный диаметр каната.

Рис. 6. Волнистость каната:

dB – диаметр спирали волнистости; dK – номинальный диаметр каната; НB – шаг спирали волнистости; НK – свивка каната

При несовпадении направлений спирали волнистости и свивки каната и неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dB≥4/3dK.

Длина рассматриваемого отрезка каната не должна превышать 25dK.

Рис. 7. Корзинообразная деформация

Рис. 8. Выдавливание сердечника

Рис. 9. Выдавливание прядей:

а – в одной пряди; б – в нескольких прядях

Рис. 10. Местное увеличение диаметра каната

Рис. 11. Раздавливание каната

Рис. 12. Перекручивание каната

Рис. 13. Залом каната

Рис. 14. Перегиб каната

Канаты не должны допускаться к дальнейшей работе при обнаружении:

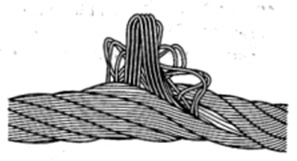

– корзинообразной деформации (рис. 7);

– выдавливания сердечника (рис. 8);

– выдавливания или расслоения прядей (рис. 9);

– местного увеличения диаметра каната (рис. 10);

– местного уменьшения диаметра каната (рис. 4);

– раздавленных участков (рис. 11);

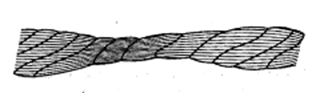

– перекручиваний (рис. 12);

– заломов (рис. 13);

– перегибов (рис. 14);

– повреждений в результате температурных воздействий или электрического дугового разряда.

Канаты пеньковые и из синтетических волокон

Пеньковые и синтетические канаты служат для изготовления стропов и грузовых сеток, а также для подъема и перемещения вручную легких деталей, устройства оттяжек при подъеме конструкций, колонн, оборудования и т.д.

Пеньковые канаты изготавливают свивкой прядей, скручиваемых из длинного пенькового волокна. Их выпускают пропитанными смолой и непропитанными (бильные) по ГОСТ 30055‑93.

Пеньковые канаты подразделяются на:

– специальные;

– обыкновенные;

– повышенного качества.

При упаковке на предприятии-изготовителе канаты скатывают в бухты и стягивают вязками. К каждой бухте каната прикрепляют бирку, на которой указывают наименование и группу каната, дату изготовления, длину каната в бухте, массу нетто (кг), штамп ОТК и ГОСТ.

Коэффициент запаса прочности пеньковых канатов – не менее восьми.

Нашли применение канаты из искусственных волокон капрона, перлона и др.

Изготовленные канаты транспортируют в бухтах или на деревянных барабанах. Канаты хранят в сухих закрытых помещениях, защищенных от прямых солнечных лучей, масла, бензина и различных растворителей.

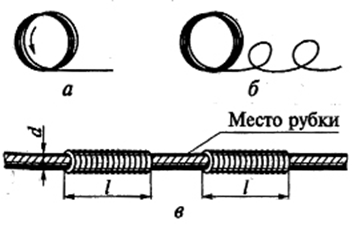

Соединение и крепление концов канатов

Для выполнения такелажных работ требуются канаты различной длины; с завода они поступают длиной 250, 500 и 1000 м. Канаты доставляют на строительную площадку, разматывают (рис. 15, а, б), вращая барабан или бухту на специальной инвентарной металлической катушке, и разрезают на куски требуемой длины.

Прежде чем разрезать, канат обматывают тонкой мягкой проволокой, чтобы предотвратить его скручивание.

На рис. 15, в показана подготовка каната к резке.

Рис. 15. Размотка каната (а – правильная; б – неправильная) и подготовка каната к резке (в):

d – диаметр каната; l – длина обмотанного участка (l = 8…10 витков)

Один конец обмоточной проволоки забивают и вводят в пряди каната, а другой пропускают под витки и обрезают. Отрезанные куски каната снабжают копией заводской бирки и сертификата, причем на бирке следует указывать длину отрезанного куска.

Канаты к поднимаемому грузу и между собой крепятся узлами. Узлы и петли при монтаже должны обеспечивать надежное и быстрое крепление груза, а также легкое и быстрое его высвобождение.

Наибольшее распространение при обвязке грузов получили узлы и петли, указанные в таблице 1.

Таблица 1. Узлы и петли, выполняемые при обвязке грузов

|

Наименование

|

Изображение

|

Область применения

|

|

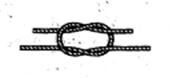

Прямой узел

|

|

Соединение пеньковых и капроновых канатов при слабом натяжении

|

|

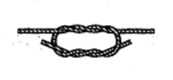

Двойной прямой узел

|

|

Соединение пеньковых и капроновых канатов при сильном натяжении

|

|

Мертвая петля

|

|

Вязка концов стальных и пеньковых канатов при строповке их на одном или двух концах

|

|

Беседочный узел (морская петля, калмыцкий узел)

|

|

Образование незатягивающейся петли на конце пенькового или капронового каната

|

|

Штыковой узел

|

|

Соединение стальных канатов и получение петли на конце стального каната

|

|

Рифовый узел

|

|

Соединение концов пеньковых и капроновых канатов

|

|

Двойная восьмерка со шлагом

|

|

Подъем длинномерных предметов (бревен, досок, балок и т.п.)

|

|

Удавка (простой плотничный узел)

|

|

То же самое

|

|

Крюковой (гачный) узел:

а – до затяжки

б – после затяжки

|

|

Вязка пеньковых и стальных канатов на крюке (гаке) без петель на одном или двух концах каната

|

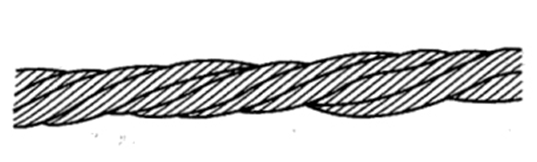

Счаливание (сплетение) концов канатов между собой – надежное соединение, часто применяемое при такелажных работах.

Существует несколько способов сплетения канатов, однако все они должны обеспечивать равнопрочность по сравнению с целым канатом. Счаливание концов канатов допускается только в том случае, если у них одинаковые конструкции и диаметры.

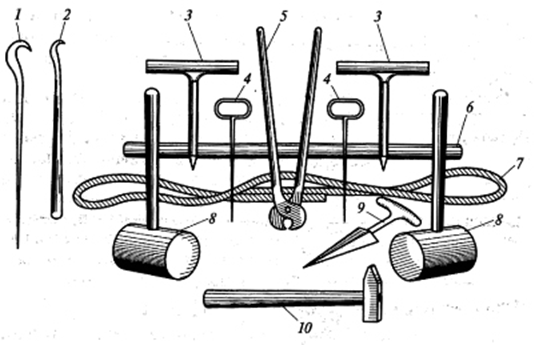

На рис. 16 представлены инструменты, применяемые для выполнения чалочных работ.

Рис. 16. Инструменты для чалочных работ:

1 – свайка; 2 – разводка; 3 – подбойка; 4 – шило; 5 – кусачки; 6 – палка деревянная; 7 – пеньковый канат; 8 – деревянный молоток; 9 – нож; 10 – слесарный молоток

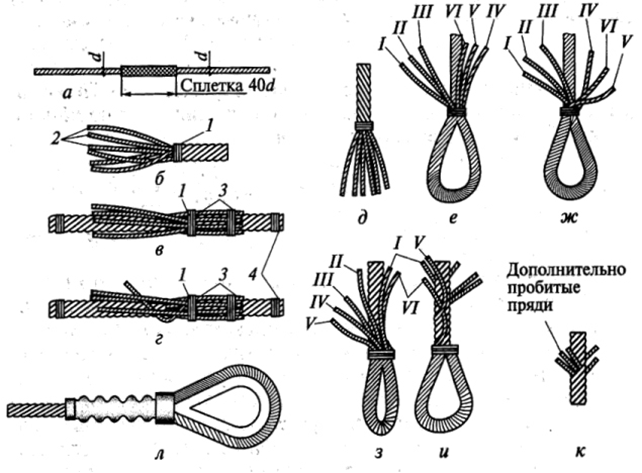

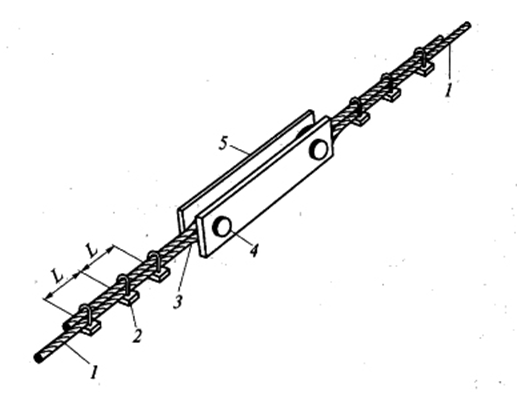

Счаливают канаты (рис. 17, а) в следующей последовательности. На расстоянии 500…700 мм от концов обоих счаливаемых канатов (рис. 17, б) накладывают перевязки 7 (марки), т.е. обматывают канат мягкой проволокой, а затем конец каната распускают на пряди. Концы каждой пряди для предотвращения роспуска прядей проволочки также обматывают мягкой проволокой. Органический сердечник на всю длину распущенного каната вырезают. Стыкуемые канаты соединяют так, чтобы пряди располагались в шахматном порядке, вплоть до перевязок (рис. 17, в). Для этого пряди левого каната привязывают двумя перевязками 3 к правому канату и накладывают дополнительные перевязки 4, расположенные друг от друга на расстоянии, равном 40d каната, и препятствующие роспуску каната. 3атем перевязку 1 с левого каната снимают, любую из свободных перевязок накладывают на смежную встречную прядь и с помощью свайки пробивают (пропускают) ее под следующие две пряди (рис. 17, г).

Пробитую прядь обтягивают и молотком обколачивают две пряди, под которые пробита ходовая прядь. Ходовыми прядями называют пряди расплетенного конца каната, которыми пробивают второй канат.

Затем также пробивают следующую свободную ходовую прядь под следующие две пряди. Аналогично пробивают все остальные пряди и еще раз те же пряди, а затем снимают перевязку 1 правого каната, перевязки 3 и дважды пробивают пряди левого каната. Затем поочередно вторично выполняют по две пробивки всех прядей с каждой стороны стыка. В таком же порядке сплетают канат на всю длину стыка до перевязок 4. Сплетка заканчивается пробивкой еще по одному разу половины ходовых прядей с каждой стороны через одну прядь (одну прядь пробивают, вторую оставляют, следующую опять пробивают и т.д.). В зависимости от длины стыка число пробивок может составлять 5 1/2 ; 6 1/2 и т.д.

Рис. 17. Последовательность сплетки стальных канатов и изготовления петель:

а – сплетенный канат; б – канат, подготовленный к сплетке; в – соединение двух концов каната; г – пробивка первой пряди; д – роспуск конца каната на пряди; е – образование петли и пробивка первых трех прядей; ж – пробивка IV пряди; з – вторичная пробивка всех ходовых прядей; и – последующая пробивка прядей; к – последние дополнительно пробитые пряди; л – петля с опрессованной гильзой; 1…4 – перевязки; I…VI – номера ходовых прядей

Канаты у петли сплетают следующим образом. На расстоянии 500…700 мм от конца каната накладывают перевязку, и канат распускают на пряди (рис. 17, д). Концы прядей, так же как и при сплетке прямых канатов, обвязывают мягкой проволокой. Органический сердечник по всей длине распущенного конца вырезают. Конец распущенного каната загибают в петлю, привязывают место перевязки к коренному канату. Первую проводку пряди выполняют в положении, когда петля обращена к работающему своей изогнутой частью, а ходовые пряди расположены справа. Первую ходовую прядь пропускают в канат справа налево (против спуска каната). Спуском каната называется направление заплетаемой петли к коренной части каната. Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не происходило закручивания или раскручивания каната.

Ходовую прядь I (рис. 17, е) пробивают под одну коренную, II — под две, III — под три пряди. Все три пряди пробивают в одном и том же месте. Ходовую прядь IV пробивают через то же место, что и первые три, но в обратном направлении, под две коренные пряди (рис. 17, ж). Ходовую прядь V пробивают под ту же прядь в обратном направлении. Ходовую прядь VI пробивают так же, как I, но в обратном направлении, накрывая эту прядь. Второй раз каждую ходовую прядь пробивают через одну смежную под две следующие коренные пряди (рис. 17, з). Последующие пробивки выполняют аналогично II (рис. 17, и).

Последнюю пробивку делают половинным числом прядей (рис. 17, к). Пробитые пряди обрубают у самого каната и все сплетение плотно обматывают мягкой отожженной проволокой.

Зависимость числа пробивок каната каждой прядью при заплетке от его диаметра:

|

Диаметр каната, мм

|

до 15

|

15…28

|

28…60

|

|

Число пробивок, не менее

|

4

|

5

|

6

|

Разъемную петлю на конце каната при креплении его к такелажному приспособлению выполняют с применением либо коуша и зажимов, либо разъемных клиновых зажимов. При огибании канатами цилиндрического захватного устройства без коуша отношение диаметра закругления захватного устройства к диаметру каната должно быть не менее 4. Расположение и крепление канатов в такелажных средствах должно исключать возможность их схода с барабанов, блоков и направляющих, а также перетирание при соприкосновении с конструкциями или другими канатами. Недопустимо соприкосновение канатов с токоведущими проводами. Во избежание повреждения в местах резких перегибов канатов устанавливают подкладки с устройствами, предохраняющими их от падения после снятия нагрузки.

Разъемные соединения канатов расчалок, прикрепленные к вершине такелажных средств и якорям, а также неподвижные концы каната монтажных полиспастов к блокам затягивают внизу до подъема такелажных средств с обязательным устройством сигнальной петли.

Канат крепят к оборудованию разъемными (неразъемными) соединениями. Следует отметить, что согласно ГОСТ 24259-80 при изготовлении элементов монтажных приспособлений из стального каната сращивание каната не допускается.

К неразъемным соединениям относят крепление петлей или крюком на конце каната, канатными узлами.

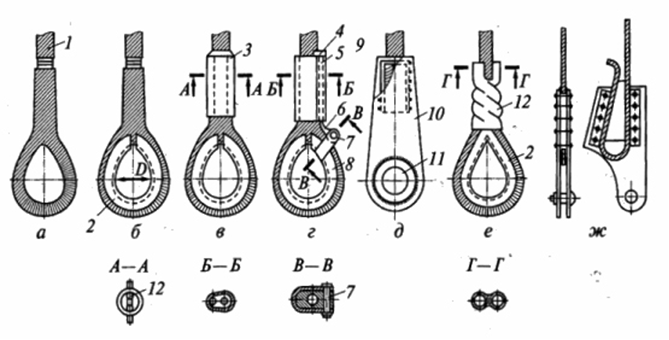

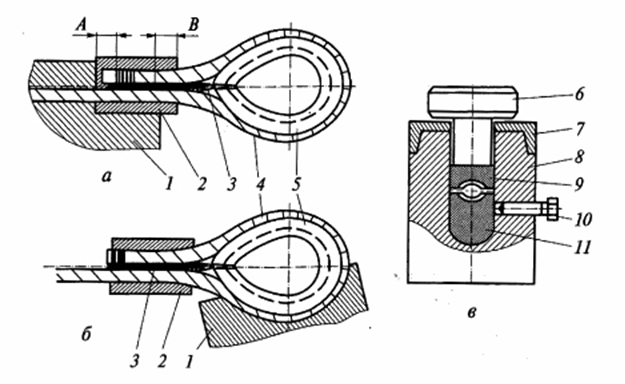

При креплений каната к деталям, проушинам конец стального каната заделывают в петлю (рис. 18).

Рис. 18. Канаты, заделанные в петлю (а), на коуш (б), гильзоклиновое соединение (в), разъемное соединение (г), то же, в муфту (д), на коуш с использованием металлической гильзы (е), клиновой зажим (ж):

1 – канат; 2 – коуш; 3, 5, 12 – гильзы; 4 – клиновидный конец рычага; 6 – эксцентриковый коуш; 7, 11 – оси; 8 – съемная скоба; 9 – муфта; 10 – щеки

Размер петли зависит от назначения каната или стропа. Петлю (см. рис. 18, a) образуют, счаливая канат 1 или устанавливая зажимы. Внутрь петли заделывают металлический коуш (см. рис. 18, б), который предохраняет канат от резких перегибов и перетирания. Размеры коушей регламентирует ГОСТ 2224-93.

Коуши изготавливают ковкой или штамповкой. Их маркируют по размеру D и обозначают этим номером. Например, коуш для каната диаметром более 12,5 до 15,5 мм имеет размер D 45, обозначается: коуш 45 ГОСТ 2224-93.

Канаты крепят к оборудованию или между собой с помощью канатных узлов (см. таблицу 1).

Гильзоклиновое соединение (см. рис. 18, в) предназначено для заделки концов стальных канатов в стропах с образованием петли под коуш. Соединение применяют для канатов диаметром 3…22 мм. Гильзы 3 изготавливают из малоуглеродистых сталей, отожженных при температуре 900°С с последующим обжатием для придания им овальной формы.

Конец каната 4 (см. рис. 19, а) заделывают в следующей последовательности. Сначала конец каната, входящий в гильзу, очищают бензином, бензолом или кипящей водой в течение 30 мин. Затем его пропускают через овальную гильзу, зажатую в тиски 1, огибают вокруг коуша и снова вставляют в гильзу 2.

Гильзу смещают к петле так, чтобы короткий конец каната выходил за пределы гильзы на 2…3 мм (рис. 19, б). Освобождают коуш 5, сбивая гильзы с обеих ветвей каната. Короткий конец каната не должен выходить из гильзы более чем на 1/3 ее длины (размер А).

После снятия коуша вставляют вкладыш 3, который пробойником забивают в гильзу на 1/3 ее длины (размер В). Затем устанавливают коуши так, чтобы короткий конец каната выходил из гильзы на 2…3 мм. После подготовки соединение устанавливают в штамп (рис. 19, в) и производят двустороннее обжатие с заданным усилением. Штамп состоит из толкателя 6, который может перемещаться вверх и вниз внутри корпуса.

Рис. 19. Последовательность заделки конца стального каната в гильзоклиновое соединение:

а – примерочная заделка; б – окончательная заделка; в – штамп для обжатия втулки; 1 – тиски; 2 – гильза; 3 – вкладыш; 4 – канат; 5 – коуш; 6 – толкатель; 7 – крышка; 8 – корпус; 9 – пуансон; 10 – болт; 11 – матрица

Канаты заделывают на коуш 2 (см. рис. 18, е), скручивая металлическую гильзу 12, которую предварительно надевают на канат.

К разъемным соединениям также относят клиновой зажим (см. рис. 18, ж), который выполняют на высокопрочных болтах. Он надежен и удобен в работе.

Для закрепления конца каната в петле, на коуше или для соединения двух концов канатов применяют зажимы 2 (рис. 20).

Рис. 20. Сращивание канатов соединитель

|